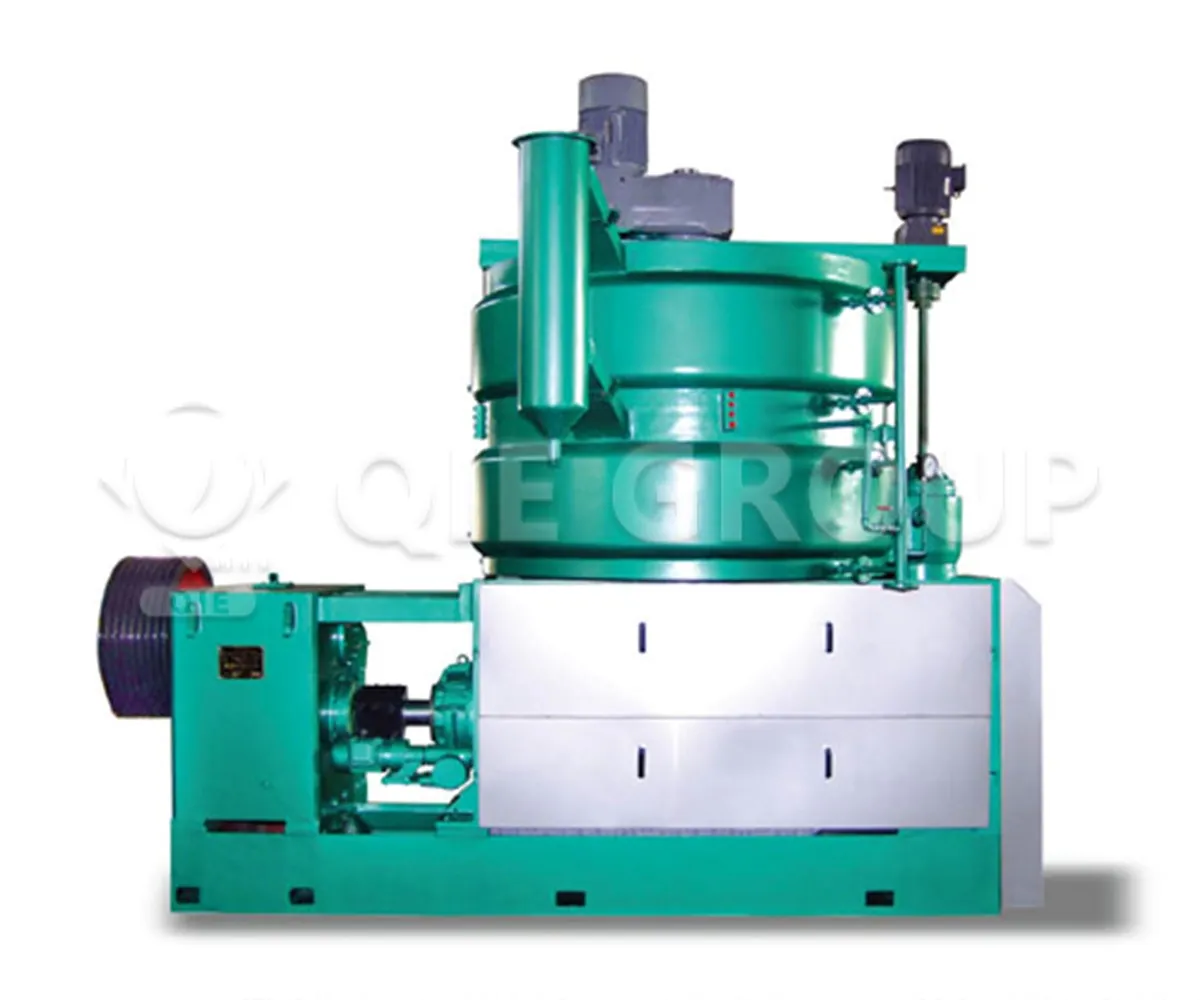

在高含油率花生及类似油料的压榨过程中,传统设备常面临出油率不足、能耗高和残油率高的挑战。企鹅集团的螺旋榨油机通过优化螺旋叶片结构、提升压榨腔体密封性及动力系统效率,实现了节能降耗与效率提升的双重目标。

改进螺旋叶片形状,增加压榨密度,减少油脂流失

优化压榨腔体密封,确保油料充分挤压

连续化生产流程稳定性增强,显著降低能耗与维护成本

连续化操作不仅提升产能,还带来工艺稳定性与能源利用效率的提升,是现代花生油厂压榨工艺升级的关键。🔗 推荐阅读:( 食用油榨油设备哪家好 )

为便于用户了解不同设备的适用范围,我们整理了各型号螺旋榨油机的日处理量、干饼残油率和电机功率对比:

| 设备型号 | 日处理量 | 干饼残油 | 电机功率 |

|---|---|---|---|

| ZX200-3 | 7–10TPD | 5–7% | 18.5kw |

| ZX28 | 40–60TPD | 7–9% | 55 + 11 + 4kw |

| ZX32 | 90–100TPD | 8–10% | 90 + 11 + 5.5kw |

| ZX320 | 100TPD | ≤8% | 110kw |

说明:

干饼残油率指干饼本身油脂占比,残油率为原料总油脂中未提取部分,二者量级不同但逻辑一致。

不同型号设备适用于不同产能需求,功率与日处理量匹配合理。

可辅助企业根据产能、效率及能耗需求选择合适设备型号。

高含油率原料在传统压榨设备中存在三个主要痛点:

这些因素导致生产成本上升,影响油脂厂整体盈利能力,也使节能降耗成为迫切需求。🔗 推荐阅读:( 高出油率榨油机技术方案 )

一家位于越南南部的中型花生油加工厂,每天处理约 25 吨高含油率花生原料,原先使用传统螺旋榨油机出油率约 38%,残油率 8.0%。

实施优化措施:

调整螺旋叶片设计,提高压榨密度

改进压榨腔体密封,减少油脂流失

优化动力系统与螺旋转速,实现机械效率提升

精准控制挤压压力和进料速度,保持连续化生产

客户反馈:“采用 我们的螺旋榨油机后,出油率提升约 3.5% - 4%,能耗下降约20%,残油率降低约 2.5%,连续化生产流程提升了整体生产效率约 15%,维护成本也明显下降。”

采用企鹅集团螺旋榨油机后的连续化操作流程,实现了原料预处理、螺旋压榨、余油回收等环节的系统优化:

这些创新有效解决了“高含油率原料处理”中的传统难题,实现节能降耗与高质量产出共赢。

经济效益方面,我们的螺旋榨油机的节能降耗直接降低了生产成本:

综合成本降低约 12%-18%

设备通用性强,适用于芝麻、葵花籽等高含油率油料

工艺改进与日常维护可延长设备使用寿命,提高经营稳定性

面对节能减排和市场竞争压力,花生油厂应优先考虑高效节能的压榨设备与成熟工艺流程升级:

参数优化:根据不同原料特性,合理配置螺旋榨油机参数

设备维护:加强日常保养,保证长期高效运行

智能化管理:结合数据监控,实现自动化生产,持续降低能耗

持续优化:关注新技术和工艺升级,提升出油率和经济效益